メタルコア PCB は、熱伝導性と熱放散を改善するための IMS 絶縁金属基板です。製造プロセスは通常の PCB と同様です。通常、レイヤーは 4 つまでで、ほとんどが片面です。一般的に使用される金属材料は、アルミニウム、銅、鉄です。

SEEKPCB は、ほとんどのメタル コア PCB タイプ、横または中央に金属プレートを備えた多層メタル コア PCB、その他、ブラインド ホール、ブラインド スロット、およびあらゆる種類のヒート シンクをサポートするソリューションを SEEKPCB で実現できます。

| 主題 | 私たちの能力 |

|---|---|

| 金属の種類 | アルミニウム(1100/3003/5052/6061)、銅(C11000)、鉄(ステンレス) |

| 熱伝導率 | 在庫あり 1-8W/(m・K)、最大15W/(m・K) |

| 層 | 1~12L |

| 構造 | メタルベースPCB、メタルコアPCB(サンドイッチ)、銅BUMP(熱電分離) |

| 銅の厚さ | 1オンス~12オンス |

| 総厚さ | 0.5~10mm |

| 絶縁層の厚さ | 100、125、150、200um |

| 最大。基板寸法 | 600*1500mm |

| 最小穴径 | 0.8mm(深さ)/0.3mm(深さ) |

| 分。線幅・線間隔 | 75μm/75μm |

| 特殊穴 | ブラインドホール、ブラインドスロット、T ホール、T スロット、カウンターシンクホール、カップホール |

| 表面処理 | OSP、ENIG、メッキ銀、ENEPIG、浸漬銀、浸漬錫 |

| 概要 | ツーリング パンチング、CNC ルーティング、V-CUT、レーザー ルーティング +/-0.1mm |

-

銅バンプ

銅バンプ -

凹型カップ

凹型カップ -

皿穴

皿穴 -

ブラインドルーティング

ブラインドルーティング -

ねじ穴タッピング

ねじ穴タッピング -

陽極処理

陽極処理

-

-

-

-

-

-

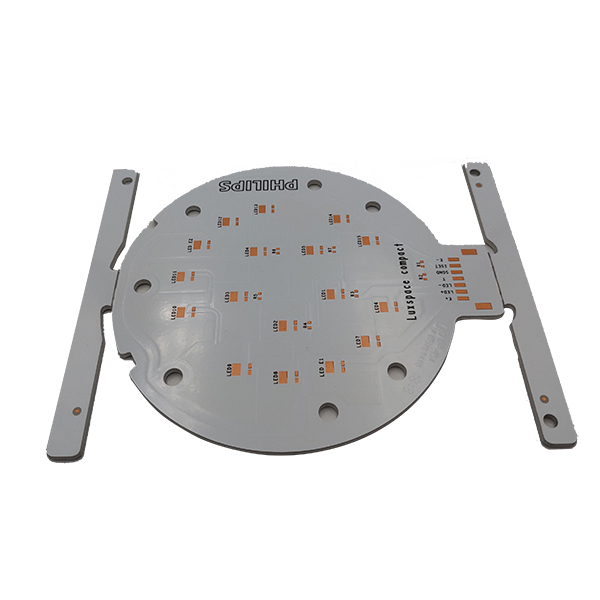

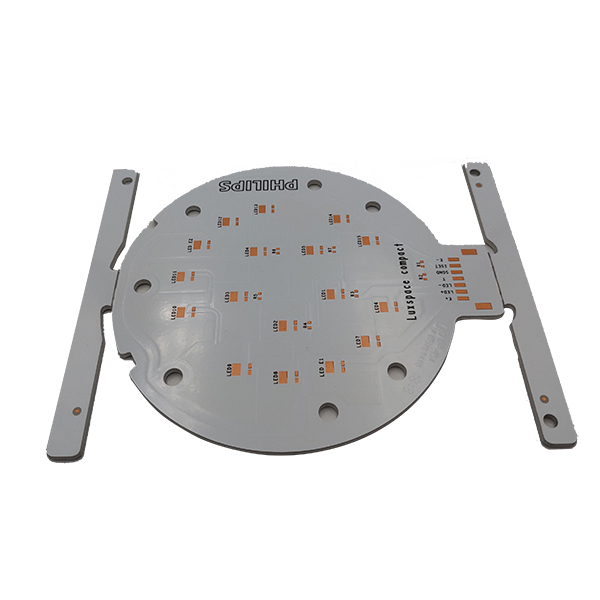

LED用アルミPCBボード

LED用アルミPCBボード

メタルコア PCB パートナーとして SEEKPCB を選ぶ理由

メタルコア基板とは

メタル コア PCB (MCPCB) は、IM 絶縁金属基板としても知られ、ベース材料としてメタル コアを使用して作られたプリント回路基板の一種です。グラスファイバーやセラミックなどの絶縁基板を使用して作られる標準的なプリント回路基板とは異なり、MCPCB は、通常はアルミニウム、銅、またはその他の金属合金で作られるメタルコアをベース材料として使用します。

メタル コアには、熱伝導率や熱放散の向上などのいくつかの利点があり、MCPCB は、高出力 LED 照明、パワー エレクトロニクス、自動車、航空宇宙産業など、高電力を必要とし、大量の熱を発生するアプリケーションに最適です。金属コアは、基板に実装された回路コンポーネントの機械的なサポートと保護も提供します。

絶縁された金属基板は通常、両面が熱伝導性エポキシやポリイミドなどの誘電体材料でラミネートされます。誘電体層は、金属コアを銅配線や基板に実装されている他のコンポーネントから絶縁します。次に、標準的な PCB 製造プロセスを使用して、銅配線とその他のコンポーネントが基板に追加されます。

金属コアは、固体シート、または 2 枚の金属シートの間に積層された熱伝導性プリプレグ層のいずれかにすることができます。金属コアと誘電体層の厚さは、アプリケーションの特定の要件に応じて変わります。

imsの絶縁金属基板には、次のようなさまざまなタイプがあります。 アルミニウムプリント基板(アルミニウムプレート付き)、銅メタルコアPCB(銅プレート付き)。

メタルコアPCB材料

メタル コア PCB (MCPCB) のメタル コアは、通常、アルミニウム、銅、または別の金属合金で作られています。材料の選択は、基板の特定の用途と要件によって異なります。

アルミニウムは、優れた熱伝導率を備え、軽量であるため、MCPCB に使用される最も一般的な材料であり、高出力アプリケーションに最適です。また、比較的低コストの材料であるため、PCB の全体コストの削減に役立ちます。

銅も MCPCB によく使用される材料で、特にアルミニウムよりも高い熱伝導率が必要な用途で使用されます。銅はアルミニウムよりも熱伝導率が高いため、パワーエレクトロニクスや自動車システムなど、大量の熱を発生するアプリケーションに最適です。

特定の用途や要件に応じて、他の金属合金も MCPCB の金属コアとして使用できます。たとえば、ニッケル鉄合金コアは、高い透磁率が必要な用途に使用できます。

金属コアに加えて、MCPCB には誘電体層も含まれています。誘電体層は通常、エポキシやポリイミドとセラミックをブレンドした熱伝導性材料で作られています。誘電体層は、金属コアと銅トレースおよび基板に実装された他のコンポーネントとの間に絶縁を提供します。

金属コアと誘電体層の厚さは、アプリケーションの特定の要件に応じて変わります。金属コアと誘電体層を厚くすると、熱性能は向上しますが、ボードのコストも増加します。

全体として、メタル コア材料の選択は MCPCB の設計における重要な考慮事項であり、アプリケーションの特定の要件によって異なります。

メタルコアPCBの利点は何ですか?

メタル コア PCB (MCPCB) には、従来のプリント回路基板 (PCB) やその他の基板材料に比べていくつかの利点があります。MCPCB の主な利点には次のようなものがあります。

高い熱伝導性: MCPCB は優れた熱伝導性を備えた金属コアを備えているため、大量の熱を発生する高出力アプリケーションに最適です。金属コアはコンポーネントから発生する熱の放散に役立ち、コンポーネントのパフォーマンスと信頼性が向上します。

優れた機械的強度: MCPCB の金属コアは、従来の PCB や他の基板材料と比較して優れた機械的強度を提供します。これにより、MCPCB の耐久性が高まり、応力、曲げ、その他の機械的力に対する耐性が高まります。

電気的性能の向上: MCPCB は、従来の PCB や他の基板材料と比較して、電気的性能が優れています。金属コアは強固なグランドプレーンを提供し、高周波アプリケーションにおけるノイズと干渉を軽減します。

小型サイズと重量: MCPCB は通常、従来の PCB に比べて小型かつ軽量であるため、自動車や航空宇宙用途など、スペースが限られている用途に最適です。

費用対効果の高い: MCPCB は従来の PCB に比べて高価である可能性がありますが、大電力および高温のアプリケーションでは費用対効果が高く、システムのパフォーマンスと信頼性を向上させ、長期にわたるメンテナンスコストを削減できます。

メタルコア基板の代表的な構造は何ですか?

メタル コア PCB (MCPCB) の一般的な構造は、特定のアプリケーションや設計者の要件によって異なります。ただし、MCPCB で一般的に使用される一般的な構造がいくつかあります。これらには次のものが含まれます。

単層 MCPCB: 単層 MCPCB は、金属コア (通常はアルミニウムまたは銅) とその上にある誘電体材料の単層で構成されます。次に、銅層をエッチングして回路トレースとパッドを作成し、はんだマスクを適用して回路を保護します。

二重層 MCPCB: 二重層 MCPCB は、金属コアとその上にある 2 つの誘電体材料層で構成されます。次に、銅層をエッチングして回路トレースとパッドを作成し、はんだマスクを適用して回路を保護します。2 つの層は、ビアまたはスルーホール技術を使用して接続できます。

多層 MCPCB: 多層 MCPCB は、複数の誘電体材料層と銅層を備えた金属コアで構成されます。これらの層は熱と圧力のプロセスを使用して積層され、銅層がエッチングされて回路トレースとパッドが作成されます。次に、ビアまたはスルーホール技術を使用して層が相互接続され、回路を保護するためにはんだマスクが適用されます。

ハイブリッド MCPCB: ハイブリッド MCPCB は、MCPCB と従来の PCB の特性を組み合わせたものです。通常、複数の誘電体層と両側の銅層を備えた金属コアで構成されます。次に、銅層をエッチングして回路トレースとパッドを作成し、ビアまたはスルーホール技術を使用して層を相互接続します。このタイプの構造は、従来の PCB の設計の柔軟性を提供しながら、熱管理や高電力アプリケーションに MCPCB の利点を提供できます。

MCPCB の構造は、アプリケーションの特定の要件、材料の熱的および電気的特性、および設計者の設計制約によって異なります。

メタルコア PCB アプリケーション

メタルコア PCB はさまざまなアプリケーション、特に高電力を必要とし、大量の熱を発生するアプリケーションで使用されます。メタル コア PCB の最も一般的な用途には次のようなものがあります。

LED 照明: メタル コア PCB は、街路照明、自動車照明、産業用照明などの高出力 LED 照明アプリケーションで一般的に使用されます。金属コアの高い熱伝導率は、LED から発生する熱の放散に役立ち、LED の信頼性と寿命の向上に役立ちます。

パワー エレクトロニクス: メタル コア PCB は、モーター ドライブ、電源、インバーターなどの高出力エレクトロニクス アプリケーションでも使用されます。金属コアの高い熱伝導率は、高出力コンポーネントから発生する熱の放散に役立ち、その性能と信頼性の向上に役立ちます。

自動車: メタル コア PCB は、電子制御ユニット (ECU) や LED 照明システムなどの自動車アプリケーションで使用されます。金属コアの高い熱伝導率は、コンポーネントから発生する熱の放散に役立ち、コンポーネントの信頼性と寿命の向上に役立ちます。

航空宇宙: メタル コア PCB は、航空電子工学や通信システムなどの航空宇宙アプリケーションで使用されます。金属コアの高い熱伝導率は、コンポーネントから発生する熱の放散に役立ちます。これは高温環境において重要です。

医療機器: メタルコア PC は、画像処理や監視装置などの医療機器用途に使用されます。金属コアの高い熱伝導率は、コンポーネントから発生する熱の放散に役立ち、コンポーネントのパフォーマンスと信頼性の向上に役立ちます。

メタルコア基板製造の難しさは何ですか?

メタル コア PCB (MCPCB) の製造には、材料の固有の特性とアプリケーションの特定の要件により、いくつかの課題が生じる可能性があります。MCPCB 製造における困難には次のようなものがあります。

材料の選択: 適切な金属コア材料を選択することは、MCPCB のパフォーマンスと信頼性にとって重要です。材料は、良好な熱伝導性、機械的強度、および電気絶縁特性を備えている必要があります。ただし、材料が異なれば特性も異なる可能性があり、一部の材料は他の材料よりも加工が難しい場合があります。

誘電体層の選択: 誘電体層は、金属コアと銅層の間に絶縁を提供します。誘電体材料は、良好な熱伝導率、低い熱膨張係数、および高いガラス転移温度を備えている必要があります。ただし、一部の誘電体材料は積層がより困難であったり、金属コアへの良好な接着を確保するために特別な処理が必要な場合があります。

メッキとエッチング: メッキとエッチングのプロセスは、銅層上に回路トレースとパッドを作成するために使用されます。ただし、金属コア材料は、従来の FR4 材料よりもメッキまたはエッチングが難しい場合があります。さらに、銅層の良好な接着を確保するために、金属コアには特別な表面処理またはコーティングが必要な場合があります。

熱管理: MCPCB は、大量の熱を発生する可能性がある高出力アプリケーションでよく使用されます。適切な熱管理を確保することは、MCPCB のパフォーマンスと信頼性にとって非常に重要です。ただし、MCPCB の熱管理システムの設計は、従来の PCB よりも複雑になる可能性があります。

取り扱いと組み立て: MCPCB は従来の PCB よりも厚くて重いことが多いため、取り扱いや組み立てがより困難になる可能性があります。さらに、金属コア材料は、損傷や変形を避けるために特別な取り扱いまたは組み立て技術を必要とする場合があります。

全体として、MCPCB の製造は難しいため、最終製品がアプリケーションの性能と信頼性の要件を確実に満たすように、材料の選択、プロセスの最適化、設計の考慮事項に細心の注意を払う必要があります。

メタルコア基板のデザインルールは?

メタル コア PCB (MCPCB) の設計ルールは従来の PCB の設計ルールと似ていますが、メタル コア材料の独特の特性により、考慮すべき特定の考慮事項がいくつかあります。MCPCB の設計ルールには次のようなものがあります。

熱管理: MCPCB の金属コアは優れた熱伝導性を備えているため、コンポーネントによって生成された熱がより効率的に放散されます。設計者は、金属コアとコンポーネントの熱特性を考慮し、適切な熱放散を可能にするために高熱コンポーネントの周囲に十分なクリアランスがあることを確認する必要があります。

グランド プレーン: MCPCB には通常、グランド プレーンとして機能する固体金属コアがあり、高周波アプリケーションでのノイズと干渉の低減に役立ちます。設計者は、グランド プレーンが必要なすべてのコンポーネントに接続されていること、およびグランド プレーンがノイズや干渉から十分にシールドされていることを確認する必要があります。

コンポーネントの配置: MCPCB 上のコンポーネントの配置は、高熱コンポーネントの周囲に十分な隙間を確保し、熱を放散するための適切なスペースを確保するために重要です。設計者はコンポーネントのサイズと熱特性を考慮し、適切な熱放散を可能にするためにコンポーネント間に十分なスペースがあることを確認する必要があります。

トレース幅と間隔: MCPCB のトレース幅と間隔は、高電力アプリケーションで一般的な大電流および高温条件に確実に対処できるように、慎重に検討する必要があります。設計者は、抵抗を減らし、より効率的な熱放散を可能にするために、より広い配線とより大きな間隔を使用する必要があります。

はんだマスク: MCPCB のはんだマスクは、高電力アプリケーションで一般的な高温条件に耐えられるように慎重に選択する必要があります。設計者は、金属コア材料およびコンポーネントと互換性のある高温ソルダーマスクを選択する必要があります。

全体として、MCPCB の設計ルールは従来の PCB の設計ルールと似ていますが、設計者は、MCPCB が高い温度に対応できることを保証するために、熱管理、グランド プレーンの設計、コンポーネントの配置、トレースの幅と間隔、はんだマスクの選択に細心の注意を払う必要があります。 - 多くのアプリケーションで一般的な電力および高温条件。

詳細については、メタル コア PCB 機能を参照してください。

コストと信頼性を向上させるためにメタルコア PCB 設計を最適化する方法

コストと信頼性を向上させるためにメタル コア PCB (MCPCB) の設計を最適化するには、考慮すべき要素がいくつかあります。

材料の選択: 適切な金属コア材料と誘電体材料を選択することは、MCPCB の性能と信頼性にとって重要です。選択する際は、各材料のコスト、入手可能性、および性能特性を考慮してください。

熱管理: MCPCB は、大量の熱を発生する可能性がある高出力アプリケーションでよく使用されます。MCPCB が効果的に熱を放散できるように、熱管理システムを慎重に設計してください。これには、熱伝導率の高い金属コア材料の選択、サーマルビアの追加、またはサーマルパッドの使用が含まれる場合があります。

銅配線の幅と間隔: MCPCB 上の銅配線の幅と間隔は、回路の電流容量とアプリケーションの間隔要件に合わせて最適化する必要があります。銅配線の幅と間隔を最小限に抑えることで、銅の使用量を削減でき、MCPCB のコスト削減に役立ちます。

コンポーネントの配置: MCPCB 上のコンポーネントの配置は、回路のパフォーマンスと信頼性に大きな影響を与える可能性があります。高出力コンポーネントを適切な熱管理が行われる領域に配置し、同様のコンポーネントをグループ化することにより、回路の複雑さを軽減し、MCPCB の全体的な信頼性を向上させることができます。

組み立てとテスト: MCPCB の信頼性を確保するには、組み立てとテストのベスト プラクティスに従うことが重要です。これには、自動組立装置の使用、各回路の電気テストの実行、欠陥や製造上の問題を特定するための光学検査装置の使用などが含まれる場合があります。

メタル コア PCB の設計でこれらの要素を考慮することにより、アプリケーションの特定の要件に合わせて回路のパフォーマンス、コスト、信頼性を最適化できます。